Qu’est-ce qu’un jumeau numérique ?

Un jumeau numérique est une représentation virtuelle d'un produit, d'un processus, d'une personne ou d'un lieu physique qui permet de comprendre et de prévoir ses équivalents physiques.

Un jumeau numérique comporte trois composantes : une définition numérique de son homologue (générée à partir de données CAO, PLM, etc.), des données opérationnelles/expérientielles de son homologue (recueillies à partir des données de l'Internet des Objets, de la télémétrie du monde réel et au-delà), et un modèle d'informations (tableaux de bord, IHM, etc.) qui met en corrélation et présente les données pour favoriser la prise de décision.

Un jumeau numérique est bien plus qu'une simulation, qui n'est qu'une prédiction basée sur des données du comportement d'un environnement physique, d'un processus, d'une personne ou d'un produit. Un jumeau numérique couvre l'ensemble du cycle de vie d'un produit et peut être utilisé dans les domaines de l'ingénierie, de la fabrication et des services.

Quels sont les défis que le jumeau numérique permet de relever ?

Réduction des temps d'arrêt : Les temps d'arrêt, planifiés ou non, peuvent coûter beaucoup d'argent à une entreprise. Grâce à la technologie des jumeaux numériques, les entreprises peuvent être mieux préparées à résoudre les problèmes plus rapidement, voire à les éviter complètement.

Efficacité opérationnelle : Les jumeaux numériques peuvent mettre en évidence des problèmes auparavant indétectables et guider les responsables pour qu'ils apportent des améliorations fondées sur les données.

Amélioration des produits : Les concepteurs de produits peuvent utiliser les informations fournies par les jumeaux numériques pour améliorer le produit dans les prochaines versions ou pour découvrir des possibilités de nouvelles lignes de produits ou de nouvelles fonctionnalités sur la base des données d'utilisation du produit.

Améliorer l'expérience client : Les jumeaux numériques peuvent être utilisés pour offrir de nouvelles expériences et fonctionnalités aux clients.

Optimisez les capacités d’assistance : Assistez les techniciens de service et les clients en les guidant via la réalité augmentée pour fournir des services d'experts à distance ou améliorer les taux de réparation dès la première intervention.

Qualité constante des produits : Les jumeaux numériques ayant une contrepartie physique, les opérateurs peuvent consulter des données et des informations détaillées, trouver des modèles et résoudre les problèmes de qualité ou de service de manière proactive.

Quels sont les avantages de la technologie du jumeau numérique ?

Améliorer l'agilité et la résilience de la chaîne d'approvisionnement

Les perturbations de la chaîne d'approvisionnement ont mis l'accent sur l'agilité et la résilience. Une combinaison de technologies et de plateformes émergentes a permis de créer un jumeau numérique de la chaîne d'approvisionnement physique de bout en bout. Grâce à ce type de jumeau numérique, les entreprises disposent d'une visibilité sur leur chaîne d'approvisionnement, notamment sur les délais, et peuvent procéder à des ajustements en temps réel en interne et avec leurs partenaires.

Réduire le temps de mise sur le marché des produits

Avec les jumeaux numériques, les entreprises reçoivent en permanence des informations sur les performances de leurs produits sur le terrain. Grâce à ces informations, elles peuvent faire évoluer et innover leurs produits plus rapidement et avec plus d'efficacité.

Permettre de nouveaux modèles commerciaux (par exemple, le produit en tant que service)

Les jumeaux numériques présentent parfois un avantage secondaire si l'on est capable d'envisager les possibilités. Avec une meilleure visibilité des données sur les produits, il pourrait y avoir des possibilités d'abonnements et d'offres permettant d'améliorer le service ou l'assistance aux clients.

Augmenter la satisfaction des clients

Les jumeaux numériques peuvent contribuer à améliorer la satisfaction des clients grâce à des cas d'utilisation tels que la maintenance prédictive, mais comme ils collectent des données en temps réel sur le produit, ils peuvent également permettre un service client et des opérations de réparation plus fluides, tout en fournissant des informations sur les améliorations futures du produit.

Améliorer la qualité des produits

Cet avantage s'acquiert avec le temps et la collecte de données par le biais des jumeaux numériques. Une fois les investissements initiaux réalisés, les améliorations générationnelles d'un produit, basées sur des données opérationnelles réelles provenant de nombreux jumeaux numériques, peuvent informer les ingénieurs et les concepteurs lors du développement d'un nouveau produit ou d'une nouvelle version.

Améliorer l'efficacité opérationnelle

Les jumeaux numériques offrent les informations nécessaires pour gagner en efficacité opérationnelle tout au long de la chaîne de valeur. Avec les jumeaux numériques basés sur les processus, par exemple, les organisations peuvent rassembler différents ensembles de données pour capturer des informations en temps réel sur les performances des actifs et de la production. Elles peuvent non seulement voir où se trouvent les goulets d'étranglement, mais aussi comment les solutions potentielles pourraient avoir un impact sur l'ensemble du processus.

Améliorer la productivité

Le problème de la rotation et de la fidélisation du personnel est presque universel dans tous les secteurs d'activité. Lorsqu'un employé qualifié part, il emporte presque toujours ses connaissances avec lui, ce qui crée un obstacle qui ralentit la productivité. Grâce aux jumeaux numériques, les entreprises peuvent atténuer certains de ces problèmes par le biais de la surveillance et de l'assistance à distance.

Informer des efforts en matière de développement durable

Il est possible, tout au long de la chaîne de valeur, d'identifier les possibilités de développement durable grâce aux jumeaux numériques. Il peut s'agir de remplacer les matériaux des produits par des options plus durables, de réduire les émissions de carbone ou les déchets dans le processus de fabrication, ou encore de diminuer le nombre de rotations des camions de service.

Augmenter la visibilité des données

Les jumeaux numériques permettent d'éliminer les silos de données dans l'entreprise et de dégager de la valeur tout au long du cycle de vie du produit (ou du processus). Les données historiques et les données en temps réel sont regroupées en un seul endroit.

Types de jumeaux numériques

Jumeaux de produits

Également parfois appelé jumeau numérique unitaire, un jumeau numérique de produit est la représentation virtuelle d'un produit, soit après sa conception, soit tout au long de son cycle de vie. Ce niveau intègre des produits de différents niveaux de complexité. Les jumeaux numériques de produits simples ne sont pas très différents des jumeaux numériques de pièces ou d'actifs.

Les jumeaux numériques de produits peuvent être utilisés à des fins diverses, notamment pour améliorer la conception, l'efficacité de la fabrication et les taux de service.

Jumeaux de processus

Les jumeaux numériques de processus sont des projets complexes visant à comprendre comment différents systèmes interagissent. La fabrication rassemble divers systèmes matériels qui travaillent à un objectif commun. Les jumeaux de processus visualisent ces types d'interactions et fournissent à l'utilisateur un retour d'information exploitable pour améliorer la vitesse des processus et les normes de qualité.

Jumeaux de pièces

Également connue sous le nom de jumeau numérique de composant, il s'agit de la technologie la plus ciblée. Les jumeaux de pièces ne concernent que la mesure des données sur les pièces ou composants de base de systèmes plus importants.

Cela peut être utile pour mieux comprendre les performances de certains composants et identifier les problèmes plus importants avant qu'ils ne surviennent.

Jumeaux des actifs

Au niveau supérieur des jumeaux de pièces, les jumeaux numériques d'actifs se concentrent sur les interactions spécifiques entre deux pièces ou composants. Ils ne s'intéressent pas au système interactif dans son ensemble, ce qui est le rôle des jumeaux numériques de processus.

Jumeaux de personnes

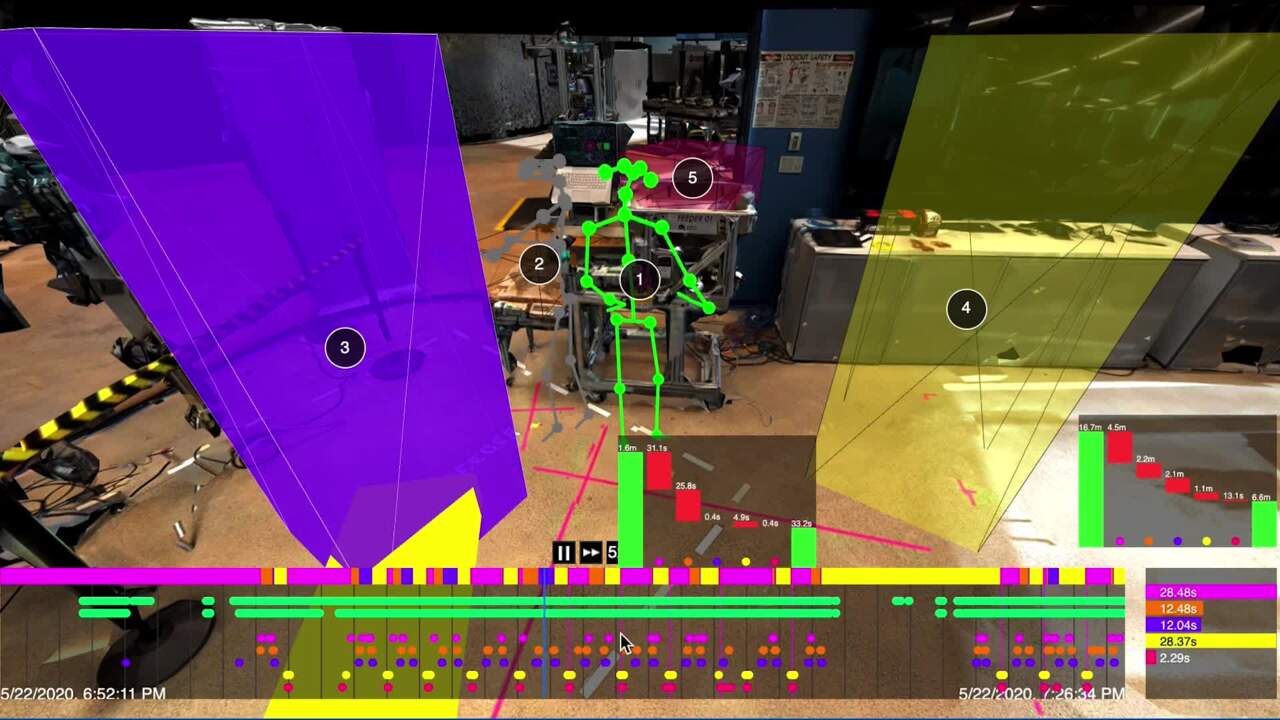

Les jumeaux numériques de personnes s'efforcent de comprendre le rôle de l'utilisateur dans l'environnement dans lequel il se trouve. Un jumeau de personnes pourrait optimiser l'accès des utilisateurs dans l'usine ou améliorer les normes de sécurité dans les situations dangereuses.

Jumeau de lieu

Un jumeau numérique de lieu est le plus grand format de jumeau numérique. Un jumeau d'usine serait un exemple de jumeau numérique de lieu. Parfois confondus avec les jumeaux de processus, les jumeaux numériques de lieu incluent des données spatiales, notamment le climat, la température et le contexte.

Que peuvent faire les jumeaux numériques ?

Le jumeau numérique pour améliorer le service et le temps de fonctionnement

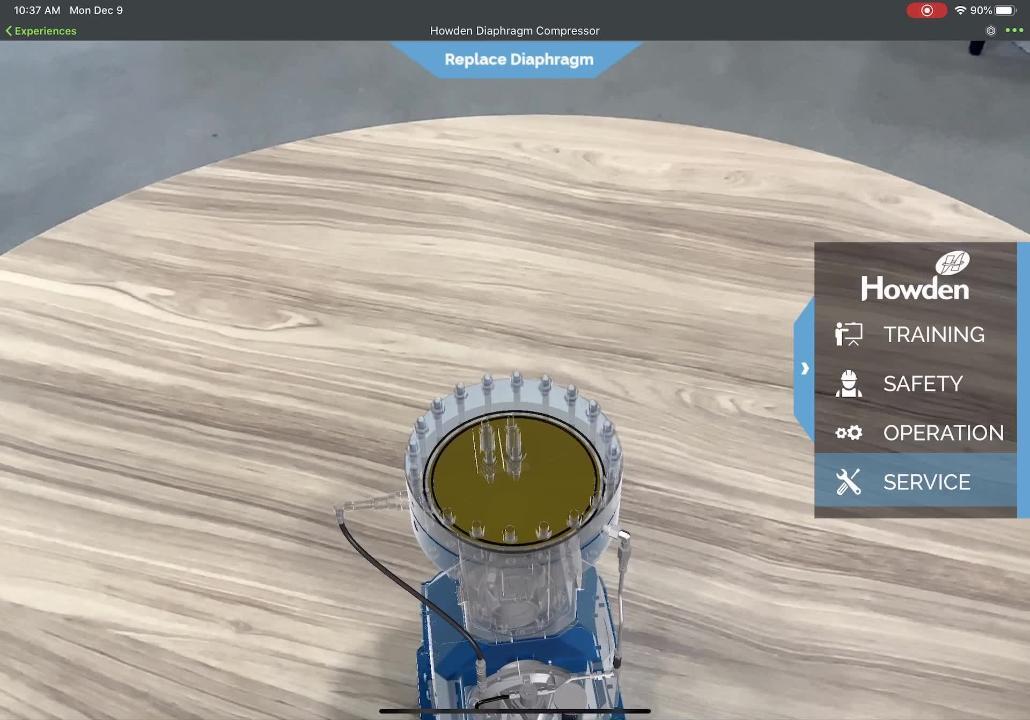

Avec PTC comme partenaire, Howden exploite des technologies de pointe telles que la réalité augmentée et l'IoT pour offrir de puissantes expériences immersives. Howden a pour objectif d'utiliser la technologie des jumeaux numériques pour aider ses clients à réduire les risques commerciaux en améliorant le temps de fonctionnement de leurs machines.

Jumeau numérique de lieux physiques, processus et personnes

Les avancées technologiques dans le domaine de l'informatique spatiale et de l'analyse permettent désormais de créer une réplique numérique précise des lieux physiques, également appelée jumeau numérique. En intégrant plusieurs ensembles de données, l'analyse spatiale offre une vue d'ensemble et détaillée d'une usine, permettant ainsi de formuler des recommandations fondées sur des données pour améliorer les processus et les performances. Découvrez comment dans cette vidéo du PTC Reality Lab.

Applications des jumeaux numériques

Les applications avec des jumeaux numériques sont encore émergentes. Cette technologie permet d'obtenir un retour d'information en temps réel, voire une surveillance et des informations prédictives. Cela pourrait ouvrir de nouvelles opportunités de revenus, telles que l'amélioration de la prestation de services. Ces cas d'utilisation se traduisent par une satisfaction et une fidélité accrues des clients, grâce à une amélioration de la disponibilité des actifs et à un délai de résolution plus court.

Les jumeaux numériques font la différence dans trois domaines : l'ingénierie, la fabrication et le service.