Jon Jaehnig is a freelance journalist focusing on emerging technologies, particularly mixed reality and blockchain. He writes for MIXED and ARPost, among other publications.

Points clés

- La réalité augmentée améliore numériquement la perception de l'environnement physique de l'utilisateur en combinant matériel et logiciel de pointe.

- Les différents types de matériel disponibles offrent une variété d'expériences en réalité augmentée, allant des applications simples sur les téléphones mobiles aux processus complexes sur des casques et des lunettes dédiés.

- La réalité augmentée est utilisée dans de nombreux secteurs d'activité pour permettre la collaboration à distance, la conception 3D interactive et la création de simulations percutantes, entre autres applications.

La réalité augmentée (AR) connaît un engouement particulier dans les domaines des jeux et des médias sociaux. Bien que passionnante dans ces disciplines, cette technologie trouve des applications encore plus variées et pratiques dans des secteurs tels que la fabrication, l'éducation et la médecine. Mais qu'est-ce que la réalité augmentée (AR) au juste ?

Qu'est-ce que la réalité augmentée ?

La réalité augmentée est une technologie qui permet de superposer des éléments numériques au champ de vision naturel de l'utilisateur. Lorsqu'elle est utilisée par les consommateurs, la réalité augmentée superpose généralement des éléments de jeu ou des effets visuels au monde réel. En revanche, dans le cas de la « réalité augmentée industrielle », ces éléments numériques ont pour fonction de fournir des informations contextuelles à l'utilisateur ou d'annoter d'une autre manière leur environnement physique.

La réalité augmentée permet d'enrichir le monde réel en y ajoutant des informations numériques pertinentes.

Les informations ajoutées peuvent être saisies manuellement par l'utilisateur ou ses collaborateurs, mais elles sont de plus en plus souvent générées automatiquement par d'autres appareils connectés, tels que des capteurs intelligents. Dans certains cas, les informations sont générées directement par l'application de réalité augmentée lorsqu'elle reconnaît des objets ou des images dans l'environnement, ou bien elle collecte ses propres données à partir de capteurs connectés.

Les applications de réalité augmentée les plus simples se contentent d'afficher des médias présélectionnés ou même d'autres applications dans un format plus pratique. Les lunettes AR, par exemple, permettent aux utilisateurs de participer à des appels vidéo, de consulter des messages, de regarder des vidéos ou de jouer à des jeux tout en gardant les mains libres grâce à des « écrans virtuels ».

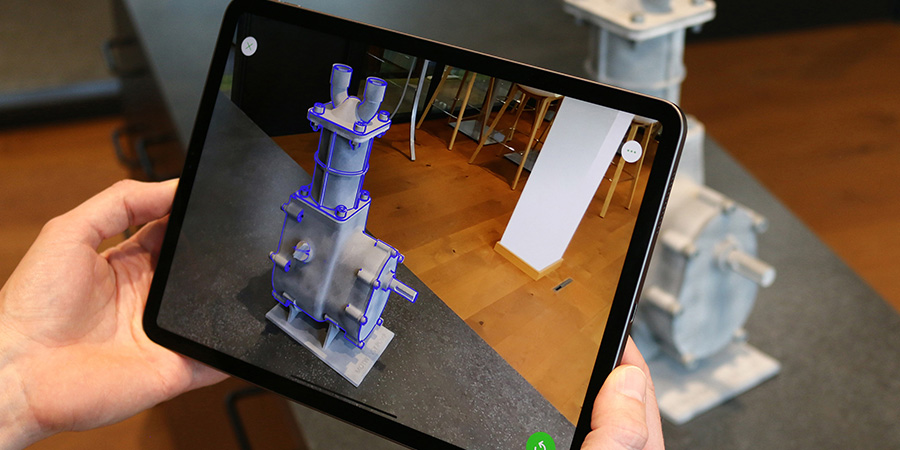

Les applications de réalité augmentée les plus avancées offrent une immersion plus poussée en scannant l'environnement en temps réel et en y ajoutant des objets en 3D, à l'échelle et dans la perspective appropriées. Par exemple, il est possible de recouvrir les machines d'un revêtement numérique parfaitement adapté ou de projeter des prototypes de nouveaux produits en 3D, à l'échelle réelle, dans la pièce pour faciliter le travail collaboratif.

Comment fonctionne la réalité augmentée ?

Le matériel utilisé pour la réalité augmentée peut prendre différentes formes, allant de casques encombrants à des lunettes de soleil spécialisées, voire même à un simple téléphone portable.

Les appareils de réalité augmentée se composent généralement d'un écran translucide à travers lequel l'utilisateur regarde tout en affichant des applications, d'un écran transparent sur lequel une application est projetée, ou encore d'un écran opaque qui affiche un flux vidéo en direct de l'environnement de l'utilisateur enrichi d'éléments numériques. Ce système appelé « passthrough », qui affiche un flux vidéo en direct de l'environnement de l'utilisateur enrichi d'éléments numériques, est le plus courant pour la réalité augmentée sur les smartphones et les tablettes, qui restent les appareils les plus couramment utilisés dans ce domaine. Le terme « passthrough » désigne la technique utilisée pour afficher un flux vidéo en direct de l'environnement réel sur l'écran de l'appareil en utilisant la caméra intégrée.

Il est important de noter que toutes les applications de réalité augmentée ne sont pas compatibles avec tous les types d'appareils. Même les applications de réalité augmentée les plus simples requièrent une compréhension de la profondeur pour positionner les éléments numériques de manière à les intégrer dans l'environnement de l'utilisateur plutôt que de simplement les afficher devant ses yeux. Les smartphones sont de plus en plus performants dans la reconnaissance de la profondeur à partir de flux vidéo. En général, les lunettes de réalité augmentée sont équipées de deux caméras espacées ou d'un capteur qui, en travaillant conjointement, permettent de mieux appréhender la profondeur.

Les applications de réalité augmentée plus avancées exigent des capacités matérielles et logicielles encore plus évoluées, telles que la connectivité Internet et la communication avec d'autres appareils intelligents, afin de pouvoir afficher des informations provenant d'éléments tels que des capteurs environnementaux. Certaines applications génèrent leurs propres informations sur le monde en utilisant des logiciels plus avancés tels que la reconnaissance d'images et d'objets.

Réalité augmentée, réalité virtuelle et réalité mixte : 3 concepts différents

Nous comprenons que la réalité augmentée implique la modification de la vue naturelle de l'environnement par l'ajout d'éléments numériques, sans toutefois la remplacer entièrement. En quoi cela diffère-t-il des autres formes de « réalités numériques » disponibles ?

Dans la réalité virtuelle (VR), l'intégralité de la vue est générée par des ordinateurs via l'appareil. La réalité virtuelle peut simuler des environnements physiques réels et inclure des représentations d'autres personnes réelles, mais l'ensemble de la scène virtuelle remplace entièrement la vue naturelle de l'utilisateur. La réalité virtuelle limite considérablement la perception de la situation, ce qui explique pourquoi son utilisation dans l'industrie est principalement limitée aux simulations, à la modélisation, à la formation et à quelques autres fonctions dans lesquelles le monde réel n'a pas besoin d'être impliqué.

Dans la réalité mixte, les utilisateurs de la réalité augmentée, de la réalité virtuelle et des appels vidéo peuvent collaborer dans un même espace partagé.

La réalité mixte (MR) englobe la réalité augmentée, la réalité virtuelle et d'autres technologies d'affichage spécialisées. Cette définition est basée sur le continuum réalité-virtualité de Paul Milgram. Un appareil de réalité mixte est un dispositif qui offre à la fois des fonctionnalités de réalité virtuelle et de réalité augmentée. Par exemple, le Quest Pro de Meta ou le Vive Elite XR de HTC sont des appareils qui prennent en charge la réalité virtuelle pure ainsi que la réalité augmentée de haute qualité grâce à une caméra de type passthrough.

Quels sont les avantages de la réalité augmentée ?

Les avantages de la réalité augmentée dépendent de son implémentation. Nous avons déjà mentionné plusieurs avantages, notamment les informations contextuelles et une interface mains libres et tête haute.

Cependant, même ces avantages ne sont pas systématiques dans tous les cas d'utilisation. Une application de réalité augmentée qui s'exécute sur un smartphone peut fournir des informations contextuelles, mais elle ne propose pas d'interface tête haute ou mains libres. Une paire de lunettes AR affichant des écrans virtuels peut offrir une interface tête haute et mains libres, mais elle peut ne pas afficher d'informations en fonction de l'environnement de l'utilisateur.

L'un des plus grands avantages universels de la réalité augmentée immersive est la capacité de placer des objets numériques en 3D avec une grande précision dans la réalité. La réalité augmentée permet d'interagir avec des objets numériques comme si vous étiez dans le monde réel : vous pouvez les toucher, les contourner et les observer sous différents angles. C'est pourquoi la réalité augmentée est considérée comme l'interface informatique la plus naturelle.

Technologie de la réalité augmentée (AR)

Bien que nous parlions souvent d'une application ou d'une paire de lunettes de réalité augmentée, un système complet de ce type ne se résume jamais à un simple élément matériel ou logiciel. Un système de ce type complet se compose du matériel, du logiciel et de l'interface utilisateur, chacun de ces éléments étant constitué de plusieurs composants individuels.

Matériel

Le matériel de réalité augmentée se réfère aux composants physiques nécessaires pour exécuter une application de réalité augmentée donnée. Il s'agit généralement de l'écran, de l'ordinateur et des capteurs.

Nous avons déjà abordé les différents types d'affichage, y compris le « passthrough ». Les écrans que l'utilisateur regarde sont en fait similaires à une version réduite de la technologie qui sous-tend les écrans de télévision et d'ordinateur. L'écran à « guide d'ondes » est une troisième option, qui utilise un « moteur de lumière » pour projeter les éléments numériques sur une lentille spéciale.

Les écrans sont alimentés par un ordinateur pour exécuter l'application. Dans certains cas, cet ordinateur peut être intégré entièrement dans une paire de lunettes de réalité augmentée. Pour réduire la taille des lunettes de réalité augmentée, la plupart des calculs sont effectués sur un dispositif couplé, soit un smartphone, soit une « boîte de calcul », également appelée « puck », qui est portée sur le corps. Cet ordinateur externe peut être connecté par un câble ou par une connexion sans fil Bluetooth ou Wi-Fi.

Le casque de réalité augmentée HoloLens de Microsoft est le plus utilisé dans les applications industrielles.

Les dispositifs de réalité augmentée requièrent au minimum un capteur, souvent une caméra, pour aider l'appareil à comprendre son environnement. Les lunettes de réalité augmentée les plus avancées sont souvent équipées de plusieurs caméras. Celles-ci peuvent être capables de détecter différentes longueurs d'onde de lumière afin de comprendre la scène et de fournir différentes capacités visuelles à l'utilisateur. Il existe également des accessoires modulaires qui permettent l'affichage de cartes thermiques et d'autres types d'informations.

Logiciels

Les applications de réalité augmentée les plus avancées nécessitent des logiciels spécialisés capables d'afficher avec précision des éléments numériques dans le monde réel et de fournir une valeur ajoutée à l'utilisateur. Parmi ceux-ci, on peut citer la reconnaissance et le suivi d'éléments, la localisation et la cartographie, ainsi que les ancres spatiales.

Les appareils de réalité augmentée les plus avancés s'appuient sur la technologie de localisation et cartographie simultanées (ou Simultaneous Localisation and Mapping, SLAM). Cette technologie permet à l'appareil de comprendre en temps réel l'environnement immédiat de l'utilisateur, de sorte que des éléments numériques peuvent être placés dans l'environnement ou même générés en fonction de celui-ci d'une manière qui a du sens pour l'observateur.

La reconnaissance d'objets et d'images fait référence à la capacité d'un appareil à comprendre des éléments spécifiques dans cet environnement. La reconnaissance d'objets permet généralement à l'application d'afficher des informations spécifiques à cet objet, tandis que la reconnaissance d'images permet généralement d'afficher des informations déclenchées par la capture d'une image, de la même manière que l'on suit un lien dans un texte.

Le suivi permet à l'application de comprendre la position et l'orientation d'un objet dans l'espace. Cette technologie peut non seulement faciliter l'exécution d'applications plus puissantes dans des environnements dynamiques, mais elle peut également servir de fondement à certaines interfaces utilisateur émergentes.

Le suivi visuel a beaucoup évolué ces dernières années.

Tandis que la reconnaissance d'objets et d'images permet à une application de présenter des informations contextualisées, la réalité augmentée spatiale permet quant à elle aux utilisateurs de placer des éléments numériques dans leur champ de vision, en superposition de l'environnement réel. Ces éléments peuvent prendre la forme de modèles, de notes ou d'autres types d'annotations « ancrés » à leur position dans l'espace, permettant ainsi aux utilisateurs de les retrouver ultérieurement et, dans certains cas, de les partager avec d'autres utilisateurs.

Interface utilisateur

Plusieurs nouvelles interfaces utilisateur sont en cours d'étude afin de maximiser le potentiel et la convivialité de ces appareils et applications. La réalité augmentée permet, voire exige dans une certaine mesure, de nouvelles interfaces utilisateur spécialement conçues pour utiliser des contenus en 3D.

L'une des méthodes les plus simples et conviviales pour interagir avec une application ou un appareil de réalité augmentée consiste à utiliser un dispositif familier, tel que l'écran tactile d'un smartphone. C'est également pratique, car de nombreux appareils de réalité augmentée tirent leur puissance et leurs capacités de calcul d'un appareil connecté. Malheureusement, cette méthode peut s'avérer peu pratique pour les utilisateurs qui ont besoin de leurs mains pour d'autres fonctions.

De nombreuses lunettes de réalité augmentée sont dotées de commandes simples intégrées à la monture. Ces interactions, souvent intuitives et faciles à apprendre, peuvent être effectuées à une seule main, sans nécessiter que l'utilisateur interagisse avec un appareil connecté. Toutefois, ces commandes sont souvent moins précises et nuancées que d'autres méthodes d'interface utilisateur.

Grâce à la technologie de suivi, de nombreuses lunettes de réalité augmentée peuvent être contrôlées via des commandes gestuelles, ce qui permet à l'utilisateur de manipuler des éléments virtuels avec ses mains. La manipulation gestuelle, reproduisant la manière dont nous avons l'habitude d'interagir avec des objets physiques, est considérée comme l'option d'interface utilisateur la plus intuitive et la plus nuancée, ce qui la rend très pratique dans des situations telles que la modélisation et la conception.

Les commandes gestuelles pour les applications de réalité augmentée sont souvent intuitives et attrayantes, mais elles nécessitent d'avoir les deux mains libres, ce qui réduit les cas d'utilisation pratiques.

De nombreuses applications et de nombreux appareils industriels de réalité augmentée utilisent des commandes vocales. Grâce à ces commandes, l'utilisateur peut interagir avec des appareils et des applications sans avoir à détourner son attention ou à utiliser ses mains. Même dans des environnements bruyants, cette interface n'est pas difficile à utiliser grâce aux microphones et à leur positionnement qui permettent une isolation efficace de la voix de l'utilisateur par rapport aux bruits environnants.

Développement

Tous les composants et aspects de la technologie de la réalité augmentée s'améliorent rapidement. Le champ de vision des écrans est de plus en plus grand alors que la dépense énergétique nécessaire est de plus en plus faible. Les écrans deviennent également plus lumineux, ce qui facilite leur utilisation dans des environnements très éclairés. La taille et la consommation d'énergie des écrans et du matériel informatique diminuent également. Grâce à cela, il est possible d'obtenir des formats plus confortables à utiliser, ainsi qu'une autonomie de batterie accrue et des applications plus performantes.

L'amélioration de la connectivité permet d'optimiser les performances, y compris lors de connexions sans fil à des ordinateurs distants. Les avancées en matière d'informatique dématérialisée et en périphérie ont permis aux lunettes de réalité augmentée d'accéder à une plus grande puissance de calcul plus rapidement, tout en réduisant la demande d'espace mémoire, de calcul et de rendu sur les appareils eux-mêmes. Dans un avenir proche, ces avancées pourraient conduire à la création de casques de réalité augmentée plus petits et plus compacts, ce qui les rendrait idéaux pour une utilisation quotidienne tout au long de la journée.

Les méthodes de création d'applications sont en constante évolution et deviennent de plus en plus puissantes. De nouveaux outils apparaissent en permanence pour permettre aux utilisateurs qui ne codent pas ou peu de créer leurs propres applications de réalité augmentée à l'aide d'interfaces plus intuitives. Les entreprises peuvent désormais créer leurs propres applications de réalité augmentée par simple glisser-déposer, plutôt que devoir investir à chaque fois dans un développement coûteux.

La création d'actifs 3D devient également de plus en plus accessible, la plupart des smartphones modernes ayant la capacité de créer des modèles et des cartes à partir d'objets et de lieux physiques.

Cas d'utilisation de la réalité augmentée

Il est difficile d'imaginer un seul secteur qui ne bénéficierait pas de l'utilisation de la réalité augmentée. Toutefois, la manière dont les différentes industries peuvent utiliser au mieux cette technologie et le lieu où elles peuvent le faire varient considérablement.

Fabrication industrielle

Que ce soit pour la formation, la chaîne de montage, l'emballage ou l'expédition, presque tous les acteurs d'une division industrielle peuvent bénéficier de différents types d'applications de la réalité augmentée pour pratiquement tous les produits. L'intégration des technologies émergentes tout au long du processus de développement, de fabrication et de maintenance d'un produit peut créer une « continuité numérique » qui relie ses caractéristiques physiques et numériques tout au long de son cycle de vie et au-delà.

-

Formation

Les emplois dans le secteur de la fabrication industrielle peuvent ne nécessiter qu'une seule tâche spécifique. Cependant, pour obtenir un produit cohérent et un environnement sûr, il est essentiel d'effectuer cette tâche parfaitement à chaque fois. La formation pratique est une partie essentielle du processus, mais elle peut impliquer des premiers moments difficiles avec des produits et des travailleurs réels sur la chaîne.

La réalité augmentée peut être utilisée pour simuler de manière convaincante des situations complexes dans l'environnement réel et physique du lieu de travail, en utilisant les mêmes outils que le travailleur sera amené à utiliser dans le cadre de son travail. Des appareils et applications de réalité augmentée qui enregistrent les processus effectués par des travailleurs expérimentés peuvent également être utilisés pour transférer des connaissances aux nouveaux travailleurs.

La réalité augmentée peut permettre aux travailleurs d'accéder à des données et des informations supplémentaires en ajoutant des annotations contextuelles à leur vue de l'environnement.

-

Assemblage

La réalité augmentée peut également être utilisée pour fournir des instructions guidées dans le but d'apprendre de nouveaux scénarios, de rafraîchir les connaissances sur d'anciens scénarios et de gérer les situations imprévues. Si certains processus de travail peuvent être automatisés, la réalité augmentée est également de plus en plus utilisée pour l'assistance à distance.

Les caméras situées à l'extérieur d'un appareil de réalité augmentée peuvent permettre à un expert distant de voir exactement ce que le travailleur voit, avec la même perspective et les mêmes détails visuels. L'utilisateur peut interagir en temps réel avec un expert à distance en utilisant son appareil de réalité augmentée, tout en voyant et en entendant cette personne et les annotations qu'elle place dans l'environnement virtuel.

-

Suivi et visualisation

Les ouvriers des chaînes de montage ne sont pas les seuls employés à travailler dans les ateliers de fabrication. Il est également essentiel qu'une personne s'assure du bon fonctionnement des machines, car une machine défectueuse peut causer des dangers pour l'environnement et entraîner des pertes de temps et de produits.

Les données recueillies par les capteurs et les programmes des machines peuvent être visualisées dans des applications et des appareils de réalité augmentée à travers une représentation virtuelle de l'installation, également appelée « jumeau numérique ». En plus de rendre ces informations plus accessibles et intuitives, de nombreuses applications permettent la programmation directe à distance des machines à travers ce jumeau numérique, le tout à partir d'une application de réalité augmentée, pour une sécurité et une efficacité maximales.

-

Opérations et mise en service

Le jumeau numérique peut être utilisé pour optimiser le rendement d'un atelier de fabrication et automatiser certains processus de manière plus transparente. Il peut aider les superviseurs et les équipes à installer les machines et les équipements de manière optimale, à maximiser leur rendement pendant les opérations normales et à gérer des tâches opérationnelles plus complexes telles que le changement de chaîne d'assemblage.

-

Contrôle de la qualité

Entre la chaîne d'assemblage et l'emballage, les produits peuvent être inspectés visuellement à l'aide d'applications de réalité augmentée. Un modèle numérique du produit idéal peut faciliter cette inspection visuelle. En outre, la reconnaissance d'objets, l'apprentissage automatique et les capteurs situés à l'extérieur de l'appareil de réalité augmentée peuvent se synchroniser pour détecter les défauts et les anomalies du produit fini susceptibles d'être invisibles à l'œil nu.

Service, maintenance et réparation

Les avantages de l'utilisation de la réalité augmentée ne se limitent pas aux tâches réalisées dans les usines. En effet, ils s'étendent également à l'entretien, à la maintenance et à la réparation sur le terrain. Cette pratique est particulièrement utile étant donné que les personnes chargées de ces tâches ne sont souvent pas les mêmes que celles qui ont initialement conçu le produit. Les processus de travail, les commandes de service, l'assistance à distance et les modèles virtuels annotés peuvent être mis à la disposition des opérateurs de première ligne pour améliorer leur rendement, et ce, en utilisant souvent les mêmes applications.

Dans certains cas, les entreprises mettent également des applications de réalité augmentée à la disposition de leurs clients. Bien qu'elles ne soient généralement pas aussi complètes que celles utilisées sur les sites de production, ces applications peuvent tout de même permettre une assistance client en libre-service sous la direction d'un expert.

Cartographie et navigation

Le logiciel qui permet à un appareil de réalité augmentée de comprendre l'environnement de l'utilisateur peut également être utilisé pour créer un enregistrement spatial précis de cet environnement. La cartographie d'un espace de cette manière peut être utilisée pour optimiser la disposition des plans d'étage, simuler des scénarios d'urgence, créer des applications de formation et d'orientation virtuelles, ainsi que pour bien d'autres utilisations.

Lorsqu'un lieu a été cartographié, des ancres spatiales, la reconnaissance d'images et d'autres outils de réalité augmentée peuvent également être utilisés pour créer des applications d'orientation tête haute. Ces applications peuvent, par exemple, aider le personnel et les visiteurs à se repérer facilement dans n'importe quel établissement disposant d'un grand campus, telles que les usines de fabrication, les hôpitaux, les écoles, les hôtels et les centres de loisirs.

La réalité augmentée peut vous aider à vous orienter en affichant des indications directement dans votre champ de vision.

Ces applications peuvent également fournir au programme des informations sur les utilisateurs, permettant ainsi aux gestionnaires de sites de comprendre comment les utilisateurs naviguent dans ces espaces. Ces données peuvent ensuite être utilisées pour optimiser la disposition des plans d'étage ou, selon le cas d'utilisation, inspirer davantage d'applications, de produits ou de services de réalité augmentée.

Collaboration à distance grâce à la réalité augmentée

Outre l'assistance à distance et le partage de vidéos, la réalité augmentée peut permettre le support à distance dans un certain nombre de cas d'utilisation. Il s'agit notamment d'appels vidéo standard affichés dans des lunettes de réalité augmentée. Les modèles créés au cours du processus de conception peuvent également être utilisés par des équipes distantes qui visualisent le même modèle virtuel dans leur espace de travail, en plus de représentations virtuelles de leurs collègues éloignés.

Adoption de la réalité augmentée par secteur d'activité

Le secteur de la fabrication est probablement l'un des secteurs les plus importants en termes d'adoption de la réalité augmentée. Cependant, ce n'est pas le seul secteur à utiliser cette technologie.

Formation

Les cas d'utilisation de la collaboration à distance peuvent facilement être appliqués à l'éducation, par exemple pour des cours immersifs à distance. Ces cours peuvent s'articuler autour de modèles virtuels interactifs que les étudiants peuvent étudier seuls, dans un espace physique partagé, ou avec des apprenants et des instructeurs à distance.

Si les casques de réalité augmentée sont souvent trop coûteux pour de nombreux étudiants et établissements scolaires, les applications de réalité augmentée plus simples s'exécutant sur des smartphones et des tablettes sont très prometteuses. Certaines applications génèrent des modèles 3D à partir d'images plates contenues dans des manuels conventionnels. D'autres reconnaissent des objets du monde réel pour aider les élèves à apprendre de nouveaux mots ou à obtenir des informations sur les plantes et les animaux qui les entourent.

Les étudiants peuvent bénéficier des avantages de la réalité augmentée grâce à leur téléphone portable, sans avoir besoin d'investir dans un casque coûteux.

Électronique et haute technologie

Toute personne qui utilise un ordinateur ou un smartphone dans le cadre de son travail peut tirer parti de la réalité augmentée. Certaines des applications de réalité augmentée les plus simples consistent à utiliser la fonction de « duplication d'écran » qui permet d'afficher des applications d'un smartphone ou d'un ordinateur dans une application de réalité augmentée.

Un seul écran virtuel peut être pratique, mais certaines applications permettent de positionner plusieurs écrans virtuels autour de l'utilisateur et de les ancrer temporairement ou définitivement dans son environnement physique. Au lieu d'un ou deux moniteurs, pourquoi pas quatre ou cinq ? Et ce, quelle que soit la taille de votre bureau. En fait, vous n'avez même pas besoin d'être à votre bureau. Votre bureau virtuel peut être situé n'importe où.

Automobile

L'industrie automobile englobe de nombreuses étapes, allant de la conception et de la fabrication à la vente au détail, ainsi que l'entretien et la réparation. Ainsi, presque tous les cas d'utilisation de la réalité augmentée sont applicables à l'industrie automobile tout au long du cycle de vie d'un produit.

En commençant par la conception, les membres d'une équipe peuvent travailler ensemble sur des modèles à distance. Ceux-ci peuvent inclure des dessins conceptuels de la voiture dans son ensemble, ainsi que des modèles CAO de pièces et de systèmes individuels en réalité augmentée. Ce qui est encore mieux, c'est que ces modèles virtuels peuvent ensuite être « représentés » dans des applications de réalité augmentée.

Les modèles virtuels d'une pièce ou d'un système peuvent être utilisés pour former de nouveaux collaborateurs. Ils peuvent servir de référence pour vérifier les pièces physiques lors de la fabrication et du contrôle qualité. Les modèles virtuels peuvent également être utilisés dans les salles d'exposition virtuelles et les configurateurs, permettant aux clients d'avoir une expérience immersive et interactive des modèles numériques, souvent sans quitter leur domicile.

Les solutions de réalité augmentée peuvent offrir aux consommateurs les mêmes informations et fonctionnalités que celles dont bénéficient les travailleurs grâce à des applications plus complexes.

Distribution

Les salles d'exposition de véhicules ne sont qu'un exemple de la façon dont la réalité augmentée peut jouer un rôle dans la vente au détail. Les modèles virtuels peuvent aider les acheteurs potentiels à imaginer un objet physique dans leur environnement, quel qu'il soit. La réalité augmentée peut également être utilisée pour présenter les produits aux acheteurs avant et juste après leur mise sur le marché, afin qu'ils se familiarisent avec ceux-ci.

La réalité augmentée est souvent utilisée dans la décoration d'intérieur pour aider les acheteurs à visualiser précisément comment un luminaire pourrait s'intégrer dans leur maison ou à quoi ressemblerait une pièce avec une couleur de peinture différente, par exemple. La réalité augmentée est de plus en plus courante dans le commerce de détail de produits de mode, en offrant des expériences d'essayage virtuel pour aider les clients à imaginer porter des bijoux, des vêtements, des palettes de maquillage, et plus encore.

Une utilisation de la réalité augmentée n'a même pas besoin de devenir une réalité physique ou d'entraîner un achat physique pour être couronnée de succès. Les utilisations grand public de la réalité augmentée peuvent être un outil puissant pour renforcer la reconnaissance de la marque et stimuler l'engagement des consommateurs.

Sciences de la vie

Les modèles virtuels de pièces automobiles et les jumeaux virtuels de chaînes d'assemblage ne sont pas les seuls à être utiles en matière de réalité augmentée. Les modèles interactifs de systèmes biologiques et les représentations virtuelles de personnes vivantes permettent également aux fournisseurs de soins de santé de mieux comprendre les patients, de diagnostiquer et de traiter plus efficacement les conditions médicales, et même d'apprendre et d'effectuer des procédures médicales.

Sans parler des autres avantages que les professionnels des sciences de la vie peuvent tirer de l'application de la réalité augmentée dans des domaines tels que l'enseignement, la collaboration à distance et bien d'autres encore.

Déploiement de la réalité augmentée industrielle

La réalité augmentée peut prendre différentes formes et être utilisée sur différents appareils. Différentes applications peuvent aider des utilisateurs variés à atteindre des objectifs différents. Pour de nombreuses organisations, découvrir comment et où intégrer au mieux la réalité augmentée dans un scénario donné est encore un processus d'apprentissage, mais cette tâche devient de plus en plus facile à mesure que la technologie continue à se développer et à s'améliorer.

Pour découvrir comment implémenter au mieux la réalité augmentée dans votre secteur et choisir les solutions les plus adaptées à votre cas d'utilisation, consultez notre Guide de l'acheteur de la réalité augmentée industrielle.