Was ist ein Digital Twin?

Ein Digital Twin ist eine virtuelle Darstellung physischer Produkte, Prozesse, Personen oder Orte, die ihre physischen Gegenstücke verstehen und ihr Verhalten vorhersagen kann. Ein Digital Twin besteht aus drei Komponenten: einer digitalen Definition des Gegenstücks (anhand von CAD-, PLM-Daten usw. generiert), Betriebs-/Erlebnisdaten des Gegenstücks (aus IoT-Daten, Telemetriedaten und mehr gesammelt) und einem Informationsmodell (Dashboards, HMIs und mehr), das die Daten miteinander korreliert und präsentiert, um Entscheidungsprozesse zu unterstützen.

Was sind die Aufgaben eines Digital Twins?

Digital Twin zur Verbesserung von Service und Betriebszeit

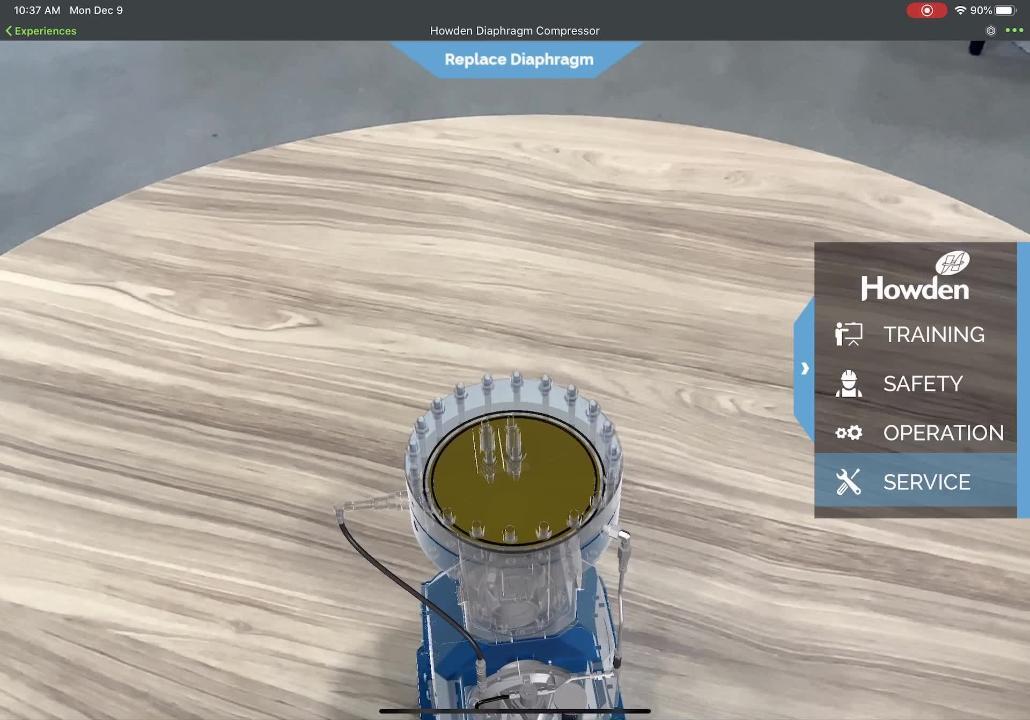

Mit PTC als Partner setzt Howden Technologien wie Augmented Reality und das IoT ein, um die Stärken immersiver Erlebnisse zu demonstrieren. Eines der Ziele von Howden ist es, Digital-Twin-Technologie zu nutzen, um geschäftliche Risiken für Kunden durch eine bessere Betriebszeit von Produkten im Einsatz zu reduzieren.

Digital Twin von Orten, Prozessen und Menschen

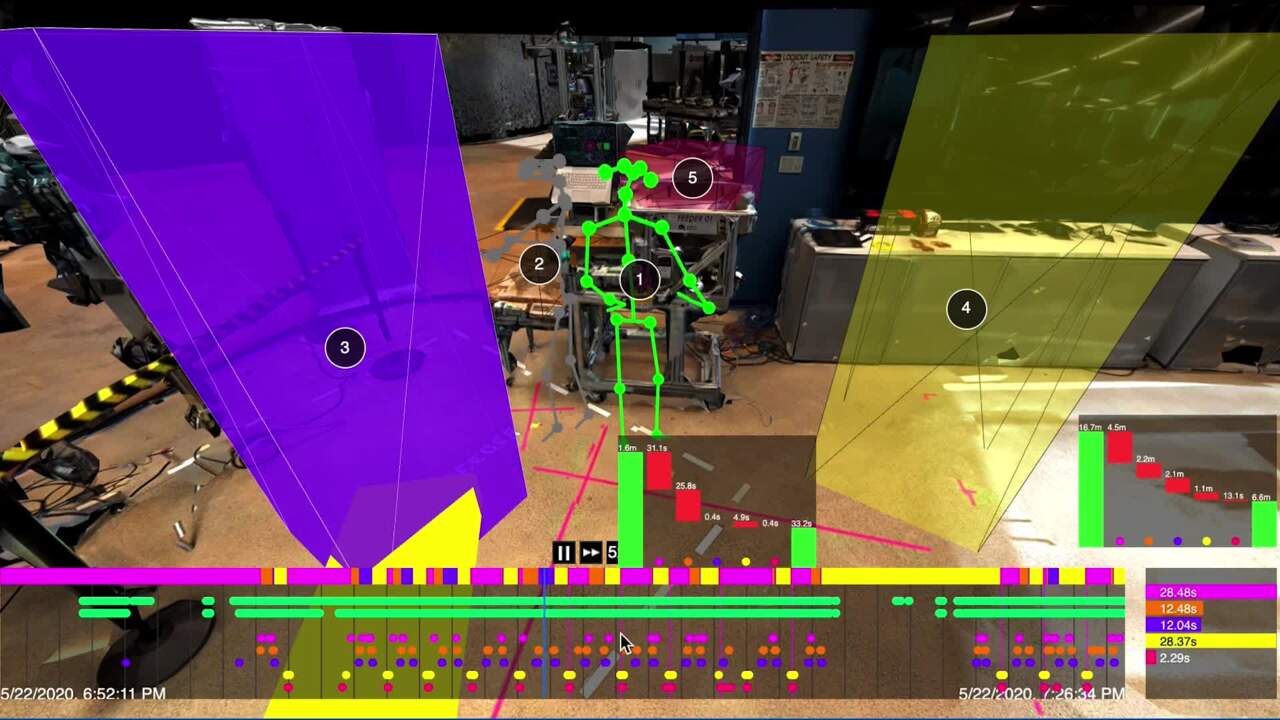

Neue Technologien wie Spatial Computing und räumliche Analysen ermöglichen einen Digital Twin des Ortes. Durch die Integration mehrere Datensätze wird der Blick auf die Produktion aus der Vogelperspektive und im Detail ermöglicht. Durch räumliche Analysen werden Bewegungen im Raum sichtbar, sodass datengestützte Empfehlungen zur Verbesserung von Prozessen und der Leistung gemacht werden können. In diesem Video vom PTC Reality Lab sehen Sie, wie das funktioniert.

Anwendungen von Digital Twins

Die Anwendungsmöglichkeiten für Digital Twins sind noch im Entstehen begriffen. Mit der Technologie kommt auch die Möglichkeit von Echtzeit-Feedback und sogar vorausschauendem Monitoring und Erkenntnissen. Dadurch können sich neue Umsatzmöglichkeiten erschließen, beispielsweise durch verbesserte Service-Bereitstellung. Die Ergebnisse dieser Anwendungen sind gesteigerte Kundenzufriedenheit und -treue dank längerer Anlagenbetriebszeiten und schnellerer Problemlösungen.

Sehen wir uns alle Möglichkeiten für PTC und unsere Kunden an. Es gibt drei Bereiche, in denen ein Digital Twin einen echten Unterschied macht: Entwicklung, Fertigung sowie Wartung und Service. Unten stellen wir die einzelnen Bereiche im Detail vor.

Technische Entwicklung

In der technischen Entwicklung bietet Digital-Twin-Technologie eine Linse, unter der Teams besser verstehen können, wie Produkte im Einsatz verwendet werden, und die Daten für den Bau besserer Produkte nutzen können. Über diesen geschlossenen Konstruktionsprozess können technische Entwickler die Produktform, -eignung, -funktion und -qualität optimieren. Dies geht weit über das hinaus, was sie mit statischen Spezifikationsdokumenten erreichen können.

Mit einem digitalen Modell und Simulations-Tools können sie die Performance weit vor der Herstellung physischer Prototypen validieren und diese in einigen Fällen sogar vermeiden. Zugleich werden teure späte Konstruktionsänderungen reduziert und die Time-to-Market verkürzt.

Fertigung

Digital-Twin-Anwendungen für die Fertigung entwickeln sich kontinuierlich weiter und kommen Fertigungsabläufen auf allen Ebenen zugute. Vor allem mit prozessbasierten Digital Twins erreichen Unternehmen Transparenz und Planung in der Produktion. Die betriebliche Agilität wird gesteigert, der Durchsatz erhöht und die Prozesseffizienz in der gesamten Lieferkette optimiert.

Spezifische Anwendungen umfassen Produktionsüberwachung, Asset Monitoring und Maschinendiagnosen, die Unterstützung visueller Arbeitsanweisungen, Predictive Maintenance, Verbesserung der Produktionsleistung, Prozessoptimierung usw.

Service

Zur Unterstützung von Wartungs- und Service-Teams werden Digital Twins verwendet, um die Service-Bereitstellung zu verbessern und neue Service-Angebote einzuführen. Diese steigern die Kundenzufriedenheit über eine optimierte Produktbetriebszeit und schnellere Fehlerbehebung. Teams nutzen sie für die Identifizierung und Lieferung von Ersatzteilen, die visuelle Anleitung/Verifizierung für Techniker vor Ort, Remote Monitoring sowie prädiktiven Service und Predictive Maintenance.

Was sind die Vorteile der Digital-Twin-Technologie?

Industrieunternehmen nutzen die Vorteile von Digital Twins oft nur oberflächlich. Unten sind die möglichen Vorteile verschiedener Anwendungen zusammengefasst.

- Verbesserung der Agilität und Anpassungsfähigkeit der Lieferkette

- Verkürzung der Time-to-Market neuer Produkte

- Ermöglichung neuer Geschäftsmodelle (z. B. Products-as-a-Service)

- Verbesserung der Kundenzufriedenheit

- Verbesserung der Produktqualität

- Verbesserung der betrieblichen Effizienz

- Verbesserung der Produktivität

- Grundlage für Nachhaltigkeitsmaßnahmen

Einblicke zum Digital Twin

Digital Twins bieten ein enormes Potenzial für Industrieunternehmen. Sie ermöglichen Verbesserungen für die nächste Generation eines Produkts, helfen, Engpässe in Prozessen zu identifizieren und schnellere Reparaturen zu ermöglichen. Während Sie sich mit den richtigen Anwendungsmöglichkeiten für Ihr Unternehmen vertraut machen, sehen Sie sich auch die Meinungen unserer Vordenker zu spezifischen Themen rund um Digital Twins an.

Die besten praktischen Anwendungen für Digital Twins

Digital Twins können in mehreren Branchen und Bereichen (technische Entwicklung, Fertigung und Service) eingesetzt werden. Erfahren Sie, wie praktische Implementierungen echten Mehrwert erzielen.

Predictive Maintenance dank Digital Twins

Digital Twins bilden eine solide Grundlage für Predictive Maintenance, sodass Unternehmen ihre physischen Produkte und Prozesse besser verstehen und proaktiv auf Probleme reagieren können.

Die acht wichtigsten Vorteile von Digital Twins

Zu den Vorteilen von Digital Twins gehören verbesserte Kundenzufriedenheit, Produktqualität, betriebliche Effizienz und mehr. In diesem Blog werden die wichtigsten Vorteile behandelt.

Was ist ein Digital Twin?

Wenn Sie einen Primer zu Digital Twins und zur Funktionsweise dieser Technologie benötigen, ist dieser Blog genau richtig für Sie. Erfahren Sie, wie Digital Twins Produkte, Prozesse und Orte transformieren.