Digital Performance Management とは

Digital Performance Management とは

Digital Performance Management は、ボトルネックを特定、分析、改善するとともに、業務運用における重要な問題や改善の余地のある領域を表面化させて把握する機能を、組織が自在かつ簡単に活用できるようにするためのソリューションです。このようなインサイトをもたらす最先端のソリューションによるデジタルトランスフォーメーション (DX) の推進は、一般に考えられているほど困難ではありません。eBook で、デジタルトランスフォーメーション (DX) ソリューションの導入時に考慮すべき 4 つのシンプルなルールをご確認ください。

Digital Performance Management の機能

Digital Performance Management では、時間に着目した単一の指標に基づいて、改善の機会を比較し、最も効率的な優先課題を設定できます。これにより、有限の生産時間のうち現行のプロセスにおいてロス時間を取り戻し、効果的な生産時間を 20% 以上増やせます。さらに、そのようなプロセスの改善を工場の損益に直接関連付けて、改善の成果を検証できます。

インサイトを行動につなげる: Digital Performance Management (DPM) で製造の効率化を実現

本ホワイトペーパーに登場する Roberta は、実際の組み立て製造企業のグローバル継続的改善担当 VP をモデルにしています。Roberta は Digital Performance Management で実際の OEE のボトルネックを特定することで、業務への理解を深め、特定された優先事項への具体的な是正措置を決定し、時間外シフトを全面的に廃止できました。この改善により従業員が家族と過ごせる時間が増え、従業員満足度が向上しました。

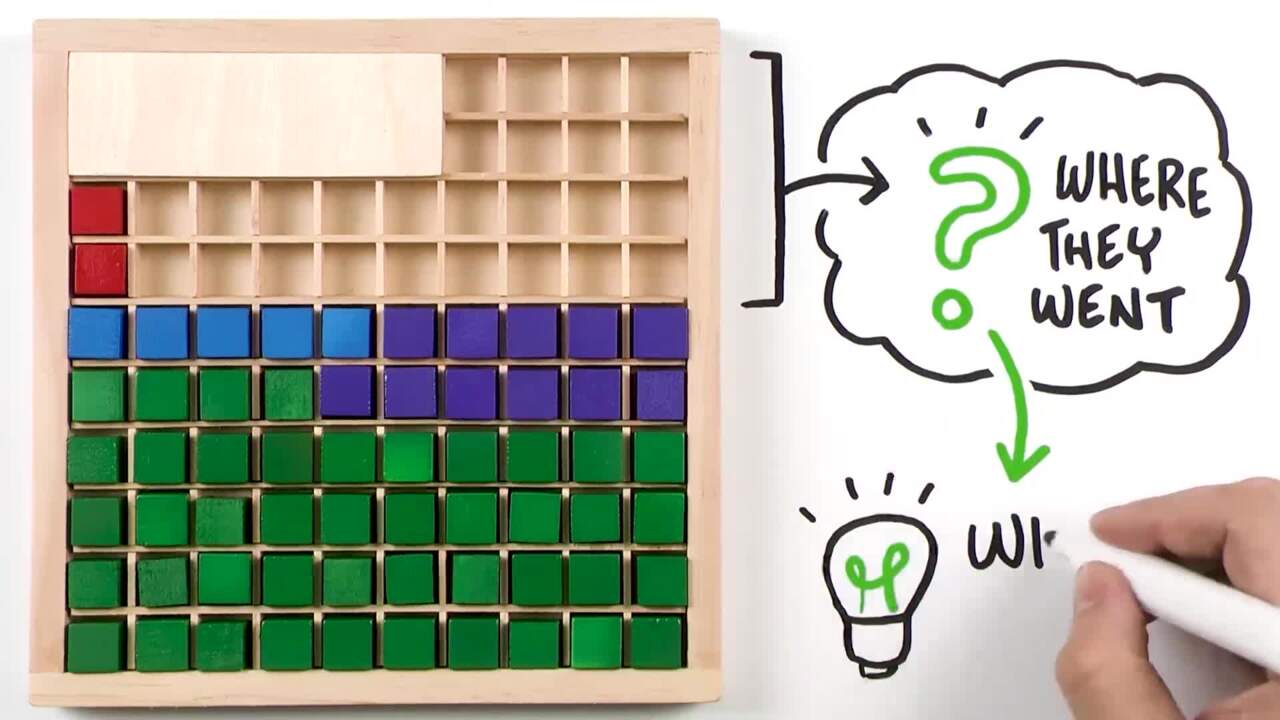

Digital Performance Management のビデオ

良質なインサイトで競争力を強化

効率性の向上

パフォーマンス維持を妨げている労働力および設備のボトルネットを突き止め、処理能力を最大 20% 向上。

/en/solutions/improving-efficiency収益の最大化

迅速でプロアクティブな変更によって処理能力と生産性を向上させ、工場の生産量を最大 30% 増加。

/en/solutions/maximizing-revenue-growth運用コストの削減

従業員の生産性を向上させ、品質コストを最大 20% 削減。

/en/solutions/reduce-costsサービスレベルの向上

リードタイムの短縮、製品構成の改善、製品利益率の向上、在庫/運転資本の削減により、段取り替え時間を最大 70% 削減。

/en/solutions/improving-efficiency/increasing-asset-efficiency/manufacturing-downtimeバイヤーズガイド: 製造の生産性向上に自信を持って取り組む

製造の生産性と生産スループットを改善することは、何十年にもわたって企業の目標となってきました。しかし、ほとんどの企業が改善への取り組みに投資しているにもかかわらず、その効果を確信できていません。Tech-Clarity 社のバイヤーズガイドでは、製造業が考慮すべき 4 つの主な事項を重点的に取り上げます。