拡張現実 (AR) を活用した品質検査および現場でのメンテナンス検査のユースケース

製品の寿命期間全体を通じて、点検は継続的に実施されます。

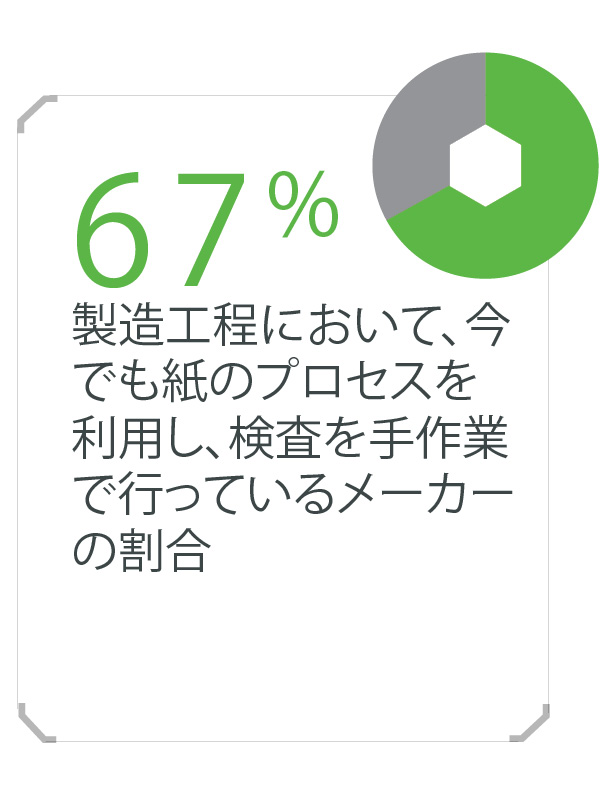

出荷前の品質検証から、販売後の継続的なメンテナンスおよびサービスの間まで、さまざまな工程で実施する検査が、製品が長期にわたって想定どおりに機能することを保証します。検査の重要性は、どれほど主張しても誇張にはなりません。しかし OEM の多くでは、検査におけるさまざまなプロセスがいまだに紙資料の手作業で行われ、熟練した担当者がいなければ適切に実施できないという状況です。

検査実施手順を記載した指示書は 2D のデジタル画面または紙資料であり、表現があいまいであったり、情報が古くなりがちで、作業の途中でもページをめくる手間が発生するため、検査中に参照する際に不便です。同様に紙資料の検査結果の記録は、データ入力が面倒で、データ登録およびデータ参照の際に保管場所を探すことが困難な場合があります。このような環境では、企業内で知識を広く共有することができません。

品質検査やフィールドサービスのメンテナンスの検査では、紙資料の手作業のプロセスが介在したままだと、膨大なコストのかかる手戻りやスクラップの発生、顧客満足度の低下といった問題が生じ、作業員の安全性、トレーニング、離職率などの問題につながります。

このような問題に直接的に取り組むために、OEM では拡張現実 (AR) を活用して複雑な検査のユースケースに対応しており、大きなビジネス上のメリットを得ています。

製造品質検査

品質管理プロセスにおける重要な要素の 1 つである製造品質検査は、製品の販売および出荷前に実施され、製品がお客様のもとに届く前に製品のエラーや不具合を検出できるという点で有用です。組み立て前の検査では、原材料および部品の加工に重点を置いていますが、生産中や生産後にも検査を行い、製品が設計上の仕様に準拠しているか検証します。

『Quality Digest』によると、専門家は、製造企業およびサービス企業における品質不良に起因するコスト (CoPQ) は売上総額の 5 ~ 30% にも及ぶ可能性があると推定しています。

検査の種類

- 部品の受入検査

- インライン検査

- 最終工程時検査

- 梱包グ/コンテナ積載時検査

- トレーニング

検査の種類: 部品の受入検査

導入前

手作業、紙資料のプロセス

現場の作業員は、生産前に受入部品や組み立ての検査を行い、仕様に準拠しているか確認する必要があります。問題が見落とされ、不適切な部品が組み立て時に製品に組み込まれると、生産と納品に遅延が生じて保証コストに響く可能性があります。

導入後

拡張現実 (AR)

拡張現実 (AR) ソリューションでは、関連する適切な 3D デジタルコンテンツを製品に結び付けます。現場の作業員は、製品が生産工程に入る前に、組み立てプロセスの早期において迅速かつ簡単にコンポーネントの問題を特定できます。

検査の種類: インライン検査

導入前

手作業、紙資料のプロセス

現場の作業員は生産工程において目視検査を行い、製品が正しく、仕様に準拠しているか確認します。この工程で不具合を特定できず、生産プロセスの後工程において発見された場合、膨大なコストを生むスクラップと手戻りが発生します。

導入後

拡張現実 (AR)

現場の作業員は、正確な視覚情報に基づく比較によって問題に気づき、実際の状態と本来想定されている状態の差異を確認できます。生産工程において発見された不具合はデジタル情報として収集され共有されるため、関係者が迅速に対応してその後の問題発生を防止できます。

検査の種類: エンドオブライン検査

導入前

手作業、紙資料のプロセス

お客様へ出荷される前の最終監査として、品質エンジニアが迅速かつ正確に製品の品質を目視で検証する必要があります。不適格な製品がお客様に提供された場合、リコール、保証の請求、企業評価の低下につながります。

導入後

拡張現実 (AR)

AR ソリューションでは、最終的な監査における正確性と効率性を向上させるための設計が採用されています。プロセスは標準化されており、ベストプラクティスに基づく視覚的な分かりやすい指示に従って作業を進められます。不適格な製品が提供される事態を防止することで、ブランドへの評価と顧客満足度を維持できます。

検査の種類: パッケージング/コンテナ積載時検査

導入前

手作業、紙資料のプロセス

現場の作業員は、製品の梱包が品質仕様に準拠していることを紙資料の指示書に基づいて確認する必要があります。指示書の記載があいまいな場合、梱包やコンテナ積載が適切に行われず、製品の損傷、返品、納品の遅延につながる場合があります。

導入後

拡張現実 (AR)

AR を利用した作業指示は、現場の作業員が慎重な取り扱いを必要とする高価な製品が適切に梱包されていることを確認するために必要な 3D 画像を提供します。梱包と積載が適切に行われることは、配送中の製品を保護して、製品を想定どおりの状態で確実に配送先に届けるうえで必須です。

検査の種類: トレーニング

導入前

手作業、紙資料のプロセス

検査手順を効率的かつ正確に実施する体制を確立するには、効果的なトレーニングと魅力的な学習リソースの提供が必要です。特に離職率の高い業界で紙資料の指示書を使用している場合、新規担当者の学習時間は長くなりトレーニングのコストも増加します。

導入後

拡張現実 (AR)

複雑な部品の検査でも、分かりやすい視覚的な作業指示によって、新規担当者は必要な知識を迅速に習得でき、より効果的な実地訓練 (OJT) が可能になります。スキルアップやクロストレーニングに取り組む従業員に、より優れたトレーニングを提供することで、従業員の俊敏性を高めてより柔軟な生産体制を実現できます。

メンテナンス検査

機器検査を実施することで潜在的な問題をプロアクティブに特定できるため、技術者による早急な対応が可能になり、問題が実際に表面化してお客様の業務を停止させる事態を防止できます。定期検査やメンテナンス/修理検査は、機器のパフォーマンスの向上、大規模な修理を要する不具合や故障の予防に役立ち、お客様におけるダウンタイムとサービスコストの発生を抑制します。

Aberdeen 社が実施した独自調査によると、計画外ダウンタイムは、重要な機器の一部が正常に機能しなくなったことが最も一般的な原因で、生産停止にる企業の損失は 1 時間あたり 25 万ドル、年間では 200 万ドルを上回ると報告されています。

検査の種類

- 定期メンテナンス

- メンテナンス

- メンテナンス検査のトレーニング

検査の種類: 定期メンテナンス検査と予防的検査

導入前

手作業、紙資料のプロセス

技術者は、運用中の製品に対して定期的な検査を実施して製品の動作状態を判断します。機器の状態を見ながら作業指示書を参照するため、技術者は意識を一点に集中できず、機器の故障につながりダウンタイムを引き起こす潜在的なフォーマンス上の問題を見落とす可能性があります。

導入後

拡張現実 (AR)

技術者の視野には状況に沿った 3D マーカーや注目すべき箇所が表示され、どの部品を見ているのか、それがどこにあるかが正確にわかるため、明確な理解のもとで作業を進められます。技術者の作業の精度を向上させることで、検査エラーを防止し、お客様にとってコストのかかるダウンタイムの発生を削減できます。

検査の種類: メンテナンス、改良、修理後の再提供

導入前

手作業、紙資料のプロセス

技術者は、定期メンテナンスの手順が適切に実施されたかを紙資料の指示書に基づいて検査、検証する必要があります。この検査で重要なステップを見落とすと、製品の故障と長時間のダウンタイムが発生するリスクが高まります。

導入後

拡張現実 (AR)

視覚的な指示と必要に応じて表示されるガイダンスによって、リアルタイムでフィードバックを受けることができ、検査のすべての手順が正しく実施されているかをその都度確認できます。検査時に各手順の適切な実施を確認することで、機器の安全かつ正常な稼動状態を確実に維持できるため、サービス技術者を繰り返し派遣する必要がなくなります。

検査の種類: メンテナンス検査のトレーニング

導入前

手作業、紙資料のプロセス

新入社員や顧客企業の技術者が十分な知識を持っていない製品の検査を担当すると、検査エラーが発生する可能性が高まり、安全上の問題や機器の故障につながる可能性があります。トレーニングに時間とコストがかかる場合、技術者に担当外の製品に関するトレーニングを受講させることは難しくなります。

導入後

拡張現実 (AR)

AR を使用した検査トレーニングにより、新任技術者は紙資料を細かく確認する必要はなく、作業中の検査タスクに集中できるため正確性と安全性が向上します。新規担当者か熟練担当者かを問わず、AR の活用によって学習速度が向上し、トレーニングコストを削減しながら従業員の俊敏性を強化できます。

検査手順の最適化

紙資料の作業指示を使用して検査を実施することで、どれほど品質保証プロセスのコストが増しているか、あるいは製品の品質が低下しているか、改めて考えてみてください。製造業における品質検査および現場でのメンテナンスの検査のユースケースに拡張現実 (AR) を活用することで、従来には達成できなかった高い水準の効率性、正確性、透明性を実現できます。PTC が提供する、すぐに使用できる最新の AR ソリューションである Vuforia Instruct を導入すれば、CAD ベースの検査指示を簡単に作成、実行、分析できるようになります。