複合材の定義とその重要性

複合材とは、複数の異なる物質を組み合わせて作成した材料のことです。複数の薄い層を積み重ねて樹脂で貼り合わせ、特定の用途に求められる材料特性を実現します。カーボン繊維、ガラス繊維、ケブラーはすべて複合材を構成しています。複合材により、エンジニアは部品の強度対重量比を向上させ、耐久性を高め、全体的な軽量化を実現します。

複合材部品設計とは?

複合材部品設計は現代の設計にとって非常に重要です。複合材部品設計で材料の層をさまざまに組み合わせることによって、部品の強度、柔軟性、衝撃吸収性、コストを調整できます。Creo Composite Design and Manufacturing Extension (CDM) と Creo Composite Design and Manufacturing Advanced Extension (CDMA) は、Creo の新しい拡張機能です。いずれも複合材設計に対応していますが、CDMA のほうが製造上のメリットを重視しており、複合材設計時に詳細なワークフローを設定できます。

複合材製造とは?

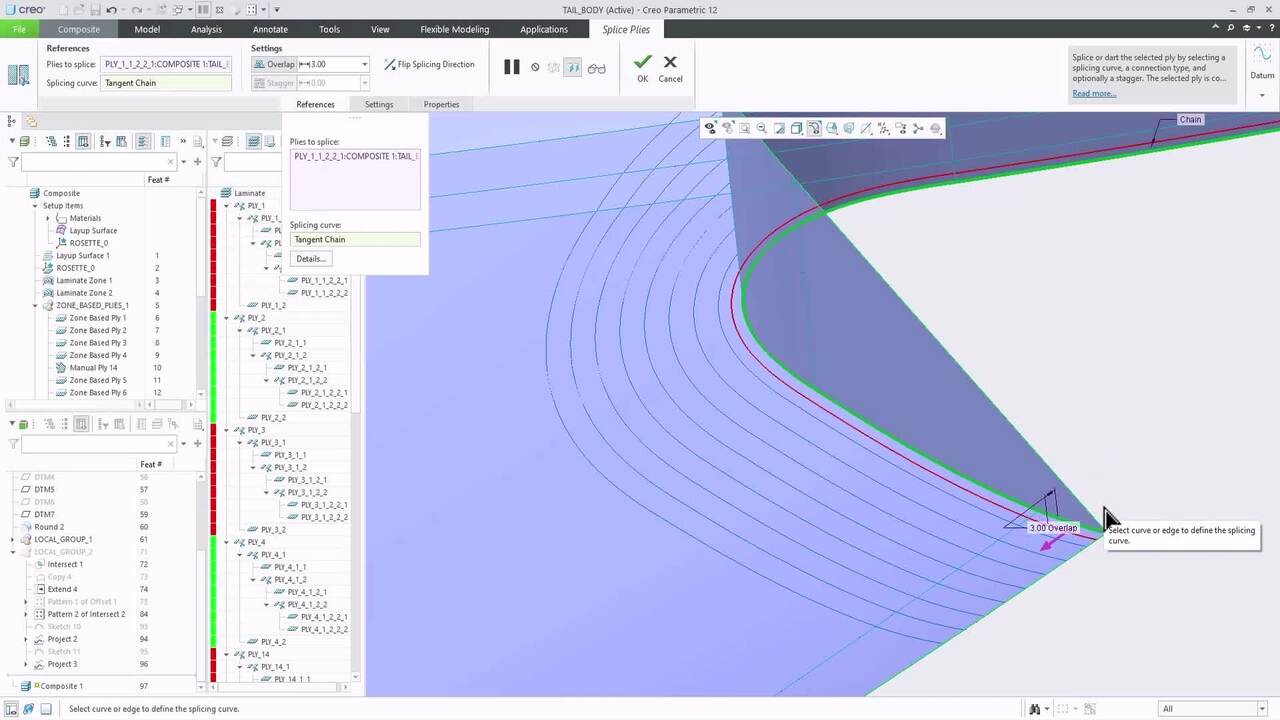

複合材製造とは、複合材部品を製造するための詳細な指示を定義するプロセスです。このプロセスには、コア、個々のフラットプライレイヤ、トランジション、ドレーピングとスプライシング機能の生成が含まれます。CDMA は、これらすべてに加えて、Creo 設計環境にシームレスに統合される自動プライ図面の生成にも対応しています。

複合材の設計と製造のメリット

Creo Composite Design and Manufacturing (CDM) Extension を使用すれば、設計者が Creo 環境を離れることなく、複合材製品の設計、シミュレーション、検証を実施できます。Creo は複合材部品の生産計画とプライ定義の管理を支援し、プライ図面の生成を自動化します。

Creo との完全統合

設計者は、Creo を離れることなく複合材製品の設計、シミュレーション、検証を実施できます。Creo を導入した企業は、設計プロセス全体で途切れることのないデジタルスレッドを維持し、品質と生産性を向上できます。

シミュレーション解析のサポート

設計者は、Creo のシミュレーションによって設計段階で作成された複合材部品の質量特性を理解し、これらの複雑な部品の構造解析を実行できます。

生産計画の促進

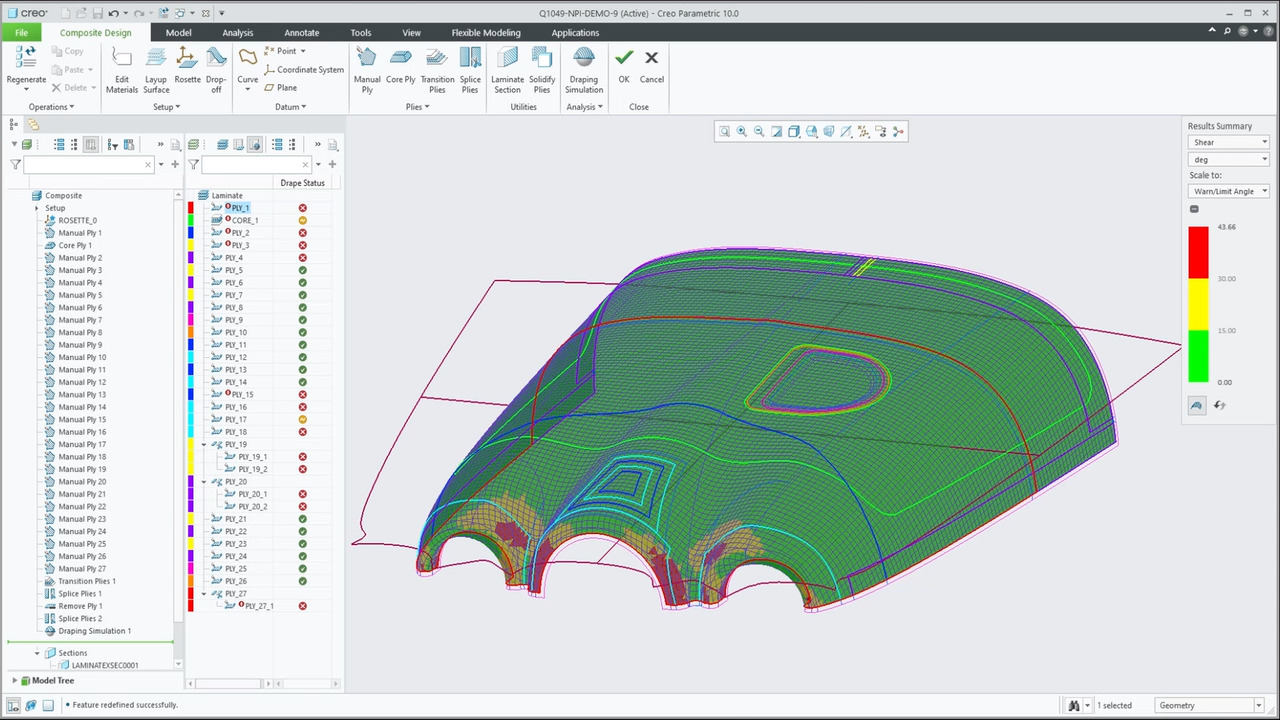

Creo Composite Design and Manufacturing (CDM) は、プライの定義と詳細な指示の作成を簡素化します。Creo で、コア、個々のフラットプライレイヤ、トランジション、ドレーピングとスプライシング機能を簡単に生成できます。

高度なプライ管理

専用の積層ツリーを使用して、ソリッド積層や IML(内側モールドライン)キルトのオプションなど、効率的にプライ管理に対応できます。同時に、積層の全体的な質量特性の計算もできます。

ドキュメントの簡素化

Creo Composite Design and Manufacturing (CDM) Extension は、個々のフラットプライのコンター(輪郭線)の定義と積み重ねに基づいてプロセスドキュメントの生成を自動化します。

Creo Composite Design and Manufacturing の新機能

Creo 12 には複合材構造設計の高度な機能が搭載され、革新的なツールにより、設計者は複合材部品を効率的に設計、シミュレーション、製造できます。Creo 12 では、複合材層からソリッド形状を迅速かつ正確に作成でき、関連する製造参照モデルを作成できます。また、さまざまなゾーンのプライをマージして、構想複合材設計機能を拡張できるようになりました。市場をリードする忠実度と精度を備えた Creo 12 は、世界トップクラスの堅牢性と拡張性を誇る複合材構造設計機能を提供します。

よくあるご質問 (FAQ)

複合材製造と従来の製造の違いは何ですか?

複合材製造と従来の製造には、複数の重要な違いがあります。複合材製造では、プラスチック、金属、セラミック、カーボンなど、さまざまな材料の層を樹脂マトリックスに埋め込み、特定の特性を備えた材料を作ります。一方、従来の製造では通常 1 種類の材料を切断または成形加工して目的の製品を製造します。そのほかにも、材料の組成、材料の特性、加工技術、設計の柔軟性、強度重量比、コスト、生産率などが異なります。

設計における複合材とは何ですか?

設計における複合材とは、特定のパフォーマンス特性を備えるように組み合わされた、異なる特性を備えた複数のコンポーネントを含む人工材料のことです。複合材は通常、強化材(繊維や粒子など)とマトリックス(通常はプラスチックや樹脂)で構成されます。複合材の長所は、優れた強度重量比、耐食性、調整された機械的特性です。このため、航空宇宙、自動車、エネルギー、スポーツ用品などのさまざまな業界で不可欠な材料となっています。設計者は、材料を戦略的に選択して配置することで、カスタマイズされた属性を持つ複合材を作成し、構造の整合性の強化と軽量化を実現できます。これは、現代の設計と製品開発において重要な要件です。複合材は、設計者がイノベーションと効率性の限界を超えることを可能にします。

複合材製造とは何ですか?

複合材製造とは、複合材部品を生産するための詳細な指示を定義するプロセスのことです。このプロセスで、コア、個々のフラットプライレイヤ、トランジション、ドレーピング、スプライシング機能を生成できます。CDMA は、これらすべてに加えて、Creo 設計環境にシームレスに統合される自動プライ図面の生成にも対応しています。材料特性を精密に制御できるため、強度と耐久性に優れた幅広い用途の製品を製造できます。

複合材にはどのような種類がありますか?

どの複合材を選択するかは、用途に応じて求められる強度、重量、耐久性、環境への配慮などの特性によって異なります。複合材は汎用性が高いため、航空宇宙、自動車、建設、スポーツ用品など、さまざまな業界で重要になっています。

- カーボン繊維: ほぼ炭素原子で作られた細い繊維で構成される、高強度で軽量な材料です。これらの繊維をまとめてプラスチックマトリックスに埋め込むことで複合材となります。カーボン繊維複合材の長所は優れた強度重量比であり、航空宇宙、自動車、スポーツ用品など、強度と軽量化が必要とされる分野に最適です。

- ケブラー: DuPont 社が開発したパラ系アラミド繊維であり、優れた強度と耐熱性で知られています。ケブラー繊維は、ほとんどの場合、高い引張強度と耐摩耗性、耐衝撃性が重要な用途で使用されます。たとえば、防護服、防弾チョッキ、手袋、各種安全器具などです。

- ガラス繊維: 繊維状のガラスから作られた複合材で、通常はエポキシ樹脂やポリエステル樹脂などのプラスチックマトリックスに埋め込まれます。長所は、高強度、軽量性、耐腐食性です。ガラス繊維は、その多用途性と優れた費用対効果により、建設、造船、自動車部品、さまざまな消費者製品の分野で使用されるのが一般的です。

複合材のシミュレーションと解析とは何ですか?

Creo Simulation のユーザーは設計段階で作成された複合材部品の質量特性にアクセスし、各プライの材料特性や向きを考慮しながら、これらの複雑な部品の構造解析を実行できます。これにより、製造される部品が確実に設計要件を満たしていることを確認できます。ユーザーは Creo Simulation のドレーピングシミュレーション機能を利用して、プライの生産可能性を解析し、プライのフラットパターンを作成できます。

複合材はどのような分野で使用されますか?

複合材は、特定の要件に合わせてカスタマイズ可能な点で評価されており、従来の材料ではパフォーマンス、重量、耐久性の面で要件を満たせなかったさまざまな業界で、汎用性の高い選択肢となっています。American Composites Manufacturing Association (ACMA) の報告によれば、最も多く使用されている分野が風力発電 (25%) であり、次いで航空宇宙 (20%)、スポーツ用品/レクリエーション (10~12%)、自動車 (10~12%)、射出成形プラスチック用コンパウンディング (5~8%)、圧力容器 (5~8%)、建設およびインフラ (5~8%) となっています。その他の市場セグメントが約 15% を占め、新しい用途が広がるなかで今後も成長すると見込まれています。

複合材製造プロセスの 3 つのタイプ

複合材製造プロセスには、オープン成形、クローズド成形、注型樹脂成形という 3 つのタイプがあり、それぞれに独自のメリットがあります。

- オープン成形は、多くの場合、複合材製造の安価な方法であり、試作品の構築や少量生産に役立ちます。オープン成形では、樹脂と繊維強化材を含む複合材を金型に入れ、環境にさらし、時間をかけて硬化させます。

- クローズド成形では、製造する複合材を、通常は真空バッグや両面金型によって外部環境から遮断します。クローズド成形により、メーカーは高品質な部品を迅速かつ一貫して、優れた表面仕上げで製造できます。そのため、クローズド成形は大規模生産や、部品の両面を滑らかに仕上げる必要がある場合に適しています。Creo CDM/CDMA は高度な複合材構造設計に最適で、複合材層から正確なソリッド形状を表現し、関連する製造参照モデルを作成できます。

- 注型樹脂成形では、樹脂と充填材の混合物を、通常は繊維強化材なしで金型に流し込み、硬化させます。注型樹脂は、最終設計に基づき特別な強度要件を満たすように設計され、さまざまサイズや形状に対応できます。