Qu'est-ce que les composites ? Pourquoi sont-ils importants ?

Les composites sont des matières créées en combinant plusieurs substances différentes. De fines couches de matières sont empilées et unies par une résine afin d'obtenir les propriétés de matière voulues pour des applications spécifiques. La fibre de carbone, la fibre de verre et le Kevlar sont considérés comme des matières composites. Les composites permettent aux ingénieurs de créer des pièces qui présentent un meilleur rapport résistance/poids, une plus grande durabilité et un poids global réduit.

Qu'est-ce que la conception de pièces composites ?

La conception de pièces composites est un élément crucial de l'ingénierie moderne. Elle permet de combiner des couches de matières et ainsi d'ajuster la résistance, la flexibilité, l’absorption des impacts et les coûts. Les extensions Creo Composite Design and Manufacturing (CDM) et Creo Composite Design and Manufacturing Advanced (CDMA) ont été ajoutées récemment à la suite Creo. Si les deux extensions prennent en charge la conception de composites, CDMA est plus orientée sur les avantages liés à la fabrication et offre des workflows plus avancés pour la conception des composites.

Qu'est-ce que la fabrication de composites ?

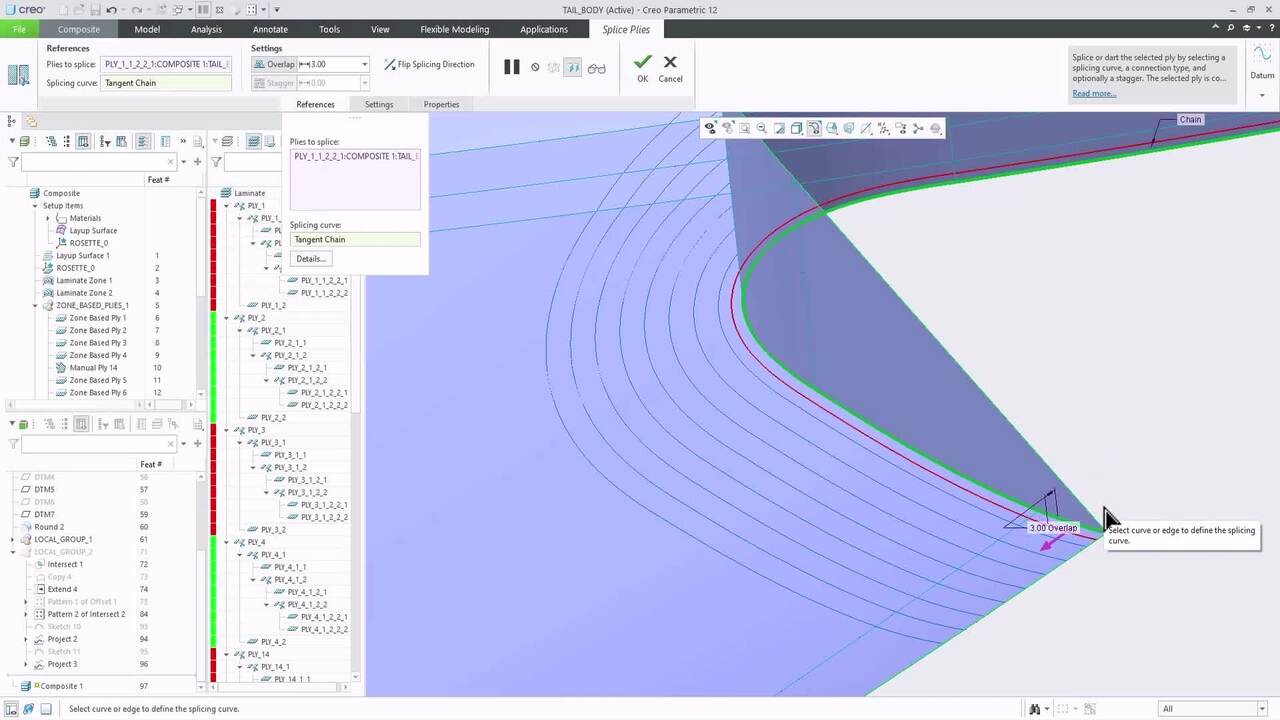

La fabrication de composites est le processus consistant à définir les instructions détaillées pour produire les pièces composites. Elle implique la génération d'âmes, de couches individuelles mises à plat, de transitions et des fonctions de drapage et d'épissage. CDMA offre tout cela, et prend également en charge la génération automatisée de ply book, via une intégration transparente à l'environnement de conception Creo.

Quels sont les avantages de la conception et de la fabrication de composites ?

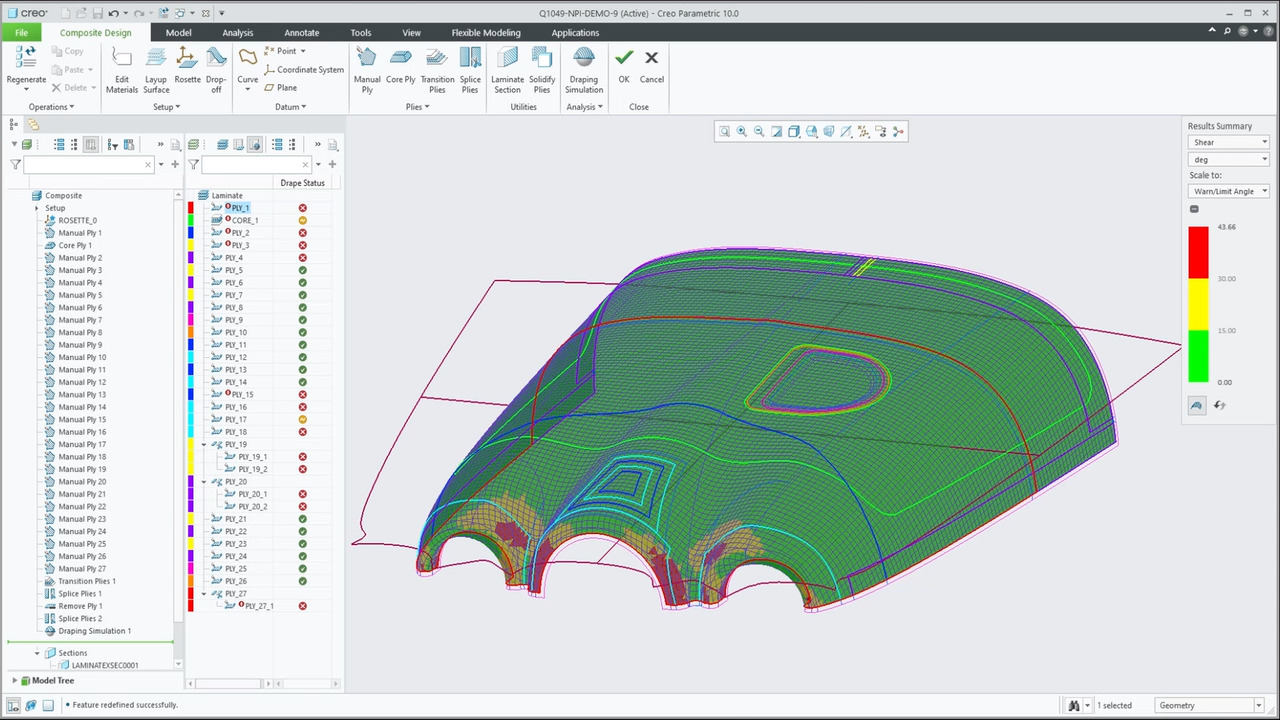

Avec les extensions Creo Composite Design and Manufacturing (CDM), les ingénieurs peuvent concevoir, simuler et valider des produits composites sans quitter l'environnement Creo. Creo facilite la planification de production des pièces composites, aide à gérer la définition des plis et automatise la génération du ply book.

Intégration complète à Creo

Les ingénieurs peuvent concevoir, simuler et valider des produits composites sans quitter Creo. Avec Creo, les industriels peuvent maintenir la continuité numérique tout au long du processus de conception, améliorant ainsi la qualité et la productivité.

Prise en charge de l'analyse de simulation

Avec la simulation Creo, les ingénieurs peuvent accéder aux propriétés massiques des pièces composites créées lors de la phase de conception et réaliser l'analyse structurelle de ces pièces complexes.

Planification de la production simplifiée

Creo Composite Design and Manufacturing (CDM) simplifie la définition des plis et les instructions détaillées. Creo facilite la génération d'âmes, de couches individuelles mises à plat, de transitions et de fonctions de drapage et d'épissage.

Gestion efficace des plis

Gérez efficacement les plis à l'aide d'un arbre de stratifiés dédié, comprenant les options de stratifié solide et de surface composée IML (ligne de moule interne), et calculez les propriétés massiques du stratifié.

Documentation simplifiée

L'extension Creo Composite Design and Manufacturing (CDM) automatise la génération de la documentation de processus en fonction de la définition et de l'empilage de contours de couche mise à plat individuelle.

Outil de conception de composites : Creo

De la phase de conception technique jusqu'à la production, en passant par l'analyse détaillée, découvrez comment Creo, la solution PTC de CAO/FAO/IAO 3D dédiée au développement de produits, maîtrise parfaitement la gestion des matières composites.

Quelles sont les nouveautés Creo en matière de conception et de fabrication de composites ?

Creo 12 intègre des fonctionnalités de pointe pour la conception de structures composites. Cette solution offre aux ingénieurs tous les outils nécessaires pour créer, tester et produire de manière optimale des pièces en matières composites. Creo 12 permet de modéliser des structures composites avec une rapidité et une précision accrues. Elle vous permet également de générer automatiquement un modèle de fabrication lié aux données de conception. Vous pouvez désormais combiner des plis provenant de différentes zones pour enrichir vos options de conception composite. Creo 12 propose les outils les plus performants et évolutifs au monde pour la conception de structures composites, avec une précision et une fiabilité inégalées sur le marché.

Questions fréquentes

En quoi la fabrication de composites est-elle différente de la fabrication classique ?

La fabrication de composites diffère de la fabrication classique sur plusieurs points importants. La fabrication de composites utilise des couches de matières diverses (polymères, métaux, céramique, carbone, etc.) incorporées dans une matrice de résine afin de créer une matière aux caractéristiques particulières. Par contre, la fabrication classique consiste généralement à former, découper ou modeler une matière unique pour en faire le produit souhaité. D'autres différences portent sur la composition et les propriétés des matières, les techniques de traitement, la flexibilité de conception, le rapport résistance/poids, le coût et les cadences de production.

Qu'est-ce que les composites en conception ?

En conception, les composites désignent des matières techniques comprenant plusieurs composants distincts aux propriétés spécifiques, associés pour obtenir des caractéristiques de performance particulières. Ces composants incluent la plupart du temps une phase de renforcement (comme des fibres ou des particules) et une matrice (généralement un polymère ou une résine). Reconnus pour leur excellent rapport résistance/poids, leur résistance à la corrosion et leurs propriétés mécaniques adaptées, les composites sont indispensables dans différents secteurs industriels, notamment le secteur aérospatial, l'industrie automobile, l'énergie et l'équipement sportif. Par le choix stratégique des matières et la configuration de leur disposition, les concepteurs peuvent créer des composites aux attributs personnalisés pour ainsi améliorer l'intégrité de la structure et réduire le poids - des exigences primordiales dans l'ingénierie et le développement de produits aujourd'hui. Les composites permettent aux concepteurs de repousser les limites de l'innovation et de l'efficacité.

Qu'est-ce que la fabrication de composites ?

La fabrication de composites est le processus consistant à définir les instructions détaillées pour fabriquer les pièces composites, ce qui inclut la génération d'âmes, de couches individuelles mises à plat, de transitions et de fonctions de drapage et d'épissage. CDMA offre tout cela, et prend également en charge la génération automatisée de ply book, via une intégration transparente à l'environnement de conception Creo. Grâce à un contrôle précis des propriétés des matières, l'extension permet la création de produits résistants, durables et polyvalents.

Quels sont les exemples de matières composites ?

Le choix d'une matière composite dépend de l'application spécifique et des propriétés requises telles que la résistance, le poids, la durabilité et les considérations environnementales. La polyvalence des composites les rend intéressants pour différents secteurs industriels, comme le secteur aérospatial, l'industrie automobile, la construction et l'équipement sportif.

- Fibre de carbone : matière légère et ultrarésistante composée de fibres extrêmement fines constituées principalement d'atomes de carbone. Ces fibres sont combinées et incorporées dans une matrice de polymère pour donner une matière composite. Les composites en fibre de carbone sont reconnus pour leur excellent rapport résistance/poids, ce qui en fait le choix idéal pour les applications demandant de la rigidité et de la légèreté, par exemple dans le secteur aérospatial, l'industrie automobile et l'équipement sportif.

- Kevlar : fibre synthétique d'aramide développée par DuPont et reconnue pour sa résistance à la traction et à la chaleur. Les fibres de Kevlar sont souvent utilisées dans des applications nécessitant une bonne résistance à la traction, à l'abrasion et aux impacts. Ces applications incluent par exemple les gilets pare-balles, les gants et diverses tenues de protection.

- Fibre de verre : matière composite obtenue à partir de fines fibres de verre incorporées dans une matrice de polymère, en général en résine époxy ou résine polyester. Ce composite est apprécié pour sa grande résistance, sa légèreté et sa résistance à la corrosion. La fibre de verre est généralement utilisée dans la construction, la construction navale, les pièces automobiles et divers biens de consommation en raison de sa polyvalence et de son rapport coût/efficacité.

En quoi consiste l'analyse et la simulation de composites ?

Les utilisateurs de Creo Simulation peuvent accéder aux propriétés massiques des composites créés lors de la phase de conception et réaliser une analyse structurelle de ces pièces complexes en tenant compte de l'orientation et des caractéristiques de matière de chaque pli afin d'assurer que les pièces finies respectent les exigences techniques. Ils peuvent également utiliser la fonction de simulation du drapage pour analyser la productibilité du pli et créer les couches mises à plat.

Où les composites sont-ils utilisés ?

Appréciés pour leur capacité d'adaptation à des exigences spécifiques, les composites représentent un choix polyvalent dans les secteurs où les matières classiques ne sont pas toujours satisfaisantes en termes de performance, de poids ou de durabilité. Selon un rapport de l'ACMA (American Composites Manufacturing Association), le secteur éolien est le principal consommateur (25 %), suivi par le secteur aérospatial (20 %), les articles de sport/loisirs (10-12 %), l'industrie automobile (10-12 %), les pièces plastiques moulées par injection (5-8 %), les appareils sous pression (5-8 %), la construction et l'infrastructure (5-8 %). Les autres segments de marché représentent environ 15 % et leur part continue de s'accroître au fur et à mesure que des applications sont identifiées.

Quels sont les trois types de procédés de fabrication des composites ?

Les composites peuvent être fabriqués selon trois méthodes principales : le moulage en moule ouvert, le moulage en moule fermé et le moulage par coulée de polymère. Chaque technique possède ses propres particularités et atouts.

- Le moulage ouvert représente une solution économique pour fabriquer des pièces en composite, particulièrement adaptée aux prototypes et aux productions en petites quantités. Le moulage à l'air libre est un procédé qui permet de couler des matières composites, contenant des résines et des fibres de renfort, dans un moule. Ces matériaux sont laissés à l'air libre pour durcir et se solidifier naturellement.

- Le moulage fermé est une technique où le matériau composite est entièrement isolé de l'extérieur, que ce soit par l'utilisation d'un sac sous vide ou d'un moule composé de deux parties. Le moulage fermé permet aux industriels de produire des pièces de grande qualité de façon rapide et régulière, tout en obtenant des finitions de surface supérieures. Ce procédé fait du moulage fermé une solution idéale pour la production en grande série, ainsi que pour les pièces qui exigent une finition lisse sur les deux faces. Les modules Creo CDM/CDMA sont parfaitement adaptés à la conception sophistiquée de structures composites. Ils offrent une géométrie solide des volumes à partir des différentes couches tout en générant des gabarits de fabrication interconnectés.

- Le procédé de moulage par coulée de polymères est simple : il suffit de verser dans un moule un mélange composé de résine et d'additifs, habituellement sans fibres de renfort, et d'attendre sa solidification. Les polymères de moulage sont créés pour répondre à des exigences précises en matière de résistance, selon l'utilisation prévue. Leur grande flexibilité permet de les adapter à toutes les dimensions et formes souhaitées.